PRIX GQ : INNOVATION. UNE DÉCENNIE DE FUTUREFLEX

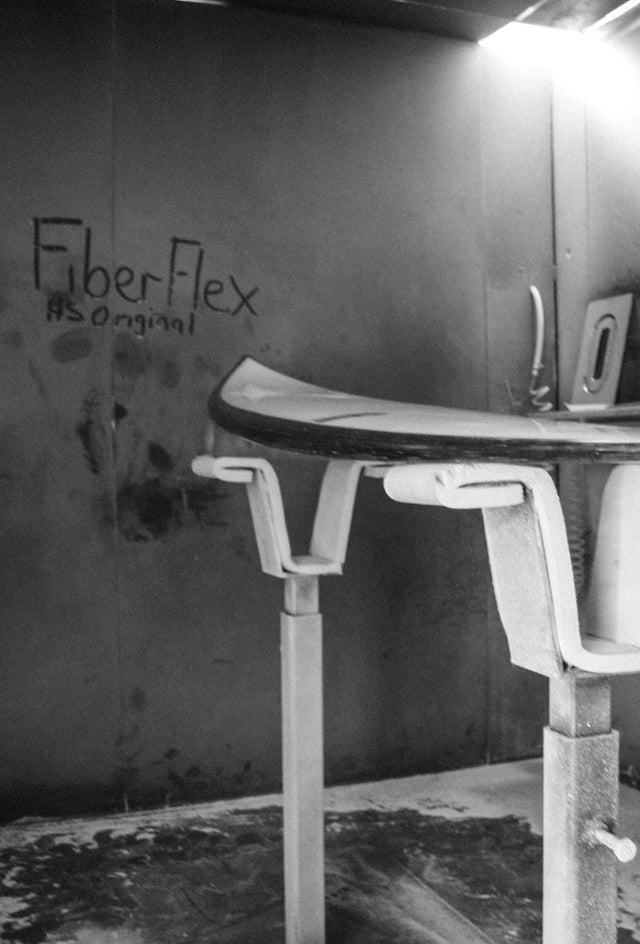

Image : Une des premières planches FF, capturée dans la baie de façonnage de Hayden à Mona Vale en 2007.

Cette année marque deux étapes importantes pour Hayden et la marque : Haydenshapes fête ses 20 ans et FutureFlex fête ses 10 ans. Cette année (le 15 novembre), GQ Magazine Australia a récompensé Hayden pour « Innovation » au MOTY 2017 tenu au Star, Sydney. Un immense merci à Mike Christensen et Nick Smith de GQ pour avoir organisé les récompenses et un événement amusant, Audi, Patron (pour la gueule de bois sauvage) et à Prada qui avait Hayden habillé et qui avait l'air élégant.

Parmi les autres gagnants de la soirée figuraient le designer Virgil Abloh de OFF-White, le boxeur Jeff Horn, la légende des Vikings et acteur australien Travis Fimmel, l'acteur Jeff Goldblum, le scénariste (Lion) Luke Davis et Muso Flume, entre autres. Lisez-en plus et découvrez le discours de Hayden ici.

Au milieu d'une brume de tequila, nous avons pris quelques photos sur le Galaxy S8, volé quelques extras sur Google (prises de vue en studio par @sonnyphotos) et demandé à Hayden d'écrire quelques commentaires ci-dessous.

Ce n'est pas tous les jours que la fabrication de planches de surf est reconnue ou peut-être même évoquée en dehors du surf de base. Pour reconnaître ce prix cool et célébrer une décennie de lancement de notre signature et de notre technologie originale sur le marché, nous avons pensé publier un extrait de chapitre du livre de Hayden, New. Vision des vagues. C'est une longue lecture, qui remonte à l'époque où FuturFlex (anciennement FiberFlex) a été conçue.

NB- Vous pouvez acheter NWV dans son intégralité via notre boutique en ligne et dans les librairies de toute l'Australie.

******

EXTRAIT DE CHAPITRE : IDÉES ET INNOVATION.

La naissance de FutureFlex.

La réaction en chaîne s'est déclenchée lorsque j'ai rencontré Tom Carroll, l'ancien double champion du monde de surf, sur la plage de Queenscliff à Manly.

Nick, le frère de Tom, également ancien surfeur professionnel, était l'un des journalistes les plus respectés du monde du surf. Comme Tom, Nick avait conservé son enthousiasme et s'exprimait extrêmement bien sur le surf et les planches de surf. Nick et Tom étaient les fils de Vic Carroll, un ancien rédacteur en chef du Sydney Morning Herald , et ils pouvaient communiquer d'une manière qui non seulement donnait un sens aux choses, mais vous transmettait leur enthousiasme.

Nick m'a rendu service au début de ma carrière de façonneur. Il a été juge pour le guide annuel des planches du magazine Australian Surfing Life , dans lequel un groupe d'une demi-douzaine de surfeurs expérimentés prennent les planches d'environ 25 shapers et les surfent pendant quelques jours avant de publier une critique. Lorsque j'ai soumis une planche au test ASL pour la première fois , Nick l'a pilotée. La forme de la planche était épurée et les rockers ressemblaient à certaines des planches que Nick avait pilotées au début des années 90, mais les ailerons étaient trop en retrait, plus conformes à ce que je façonnais pour Craig et moi-même. Nick a examiné la planche et n'a laissé personne d'autre la monter, au cas où ils me cuisineraient. Il lui a quand même donné une critique honnête, mais il n'était pas aussi dur qu'il aurait pu l'être. Plus tard, il m'a fait des retours constructifs et j'ai refait la même planche avec le placement des ailerons ajusté. Nick m'a dit que c'était l'une de ses planches préférées à ce jour.

Un an plus tard, j'étais de nouveau dans le guide ASL et Nick m'a invité à assister à leur test à Yamba, sur la côte nord de la Nouvelle-Galles du Sud. Quatre surfeurs, tous de tailles et de poids différents, se sont vu attribuer six planches chacun. Les tests se dérouleraient sur une période de cinq jours et les planches seraient utilisées dans différentes conditions. Je ne faisais pas partie des surfeurs vedettes, mais mes planches faisaient partie du line up. C'était un processus amusant et pour moi une excellente occasion d'en apprendre davantage sur d'autres designers et leurs planches. J'ai pu rouler sur de nombreux modèles différents, comprendre ce qu'ils ressentaient sous mes pieds, voir comment ils fonctionnaient tous et apprendre ce que je pouvais.

En rentrant, nous avons discuté de matériaux. J'ai dit à Nick : « J'ai essayé la fibre de carbone et testé des longerons paraboliques en carbone. Je peux sûrement construire une planche avec un cadre parabolique, non pas avec des longerons, mais comme un cadre de raquette de tennis, en utilisant de la fibre de carbone.

Je pensais qu'un cadre en fibre de carbone offrirait un « point idéal » élargi et beaucoup de ressort au milieu. Au lieu que la planche s'enroule autour du longeron central, le cadre en fibre de carbone rigidifierait la ligne de rail, donnant à la planche plus de vitesse et de dynamisme. Un longeron en bois traditionnel dans une planche de surf ne pouvait prendre qu'un certain nombre de flexions et de retours avant de perdre sa mémoire d'élasticité et de vivacité. Un cadre en fibre de carbone pourrait conserver ces propriétés indéfiniment.

« Je vais en construire un ! » J'ai dit.

Nick a dit : « Ouais, fais ça ! Il a probablement pensé : ça va être intéressant…

Sur le chemin du retour, je n'arrêtais pas d'y penser. Quand vous pensez avoir eu une idée comme celle-là, vous ne dormez pas bien. Cette semaine-là, je me suis constamment réveillé toute la nuit, débordant d'idées et de concepts différents sur le tableau et sur la façon dont j'allais le construire. J'avais parcouru chaque étape de la fabrication, rembobinant le processus dans mon esprit si je rencontrais un obstacle, pour trouver une nouvelle voie vers le produit fini. C'était déjà réel pour moi. De retour à l’usine, j’ai téléphoné à des fournisseurs de mousse EPS, de fibre de carbone et d’autres fabricants de matériaux. Tout ce que je savais de certaines de ces entreprises, c'était ce que j'avais appris en recherchant sur Internet qui fournissait ces produits aux industries de l'aérospatiale et de la plaisance. J'avais besoin de créer un prototype et je n'ai pas été patient.

J'ai retrouvé tous les matériaux – fibres de carbone, résine époxy, mousse haute densité, mousse EPS et pompe à vide – et j'ai commencé à construire la planche.

Ce premier panneau de cadre parabolique en fibre de carbone, que je possède toujours, est issu d'une méthode de fabrication similaire à celle des autres constructions ensachées sous vide. J'ai transformé la fibre de carbone en une section carrée en C – imaginez un « I » majuscule coupé verticalement au centre, suivant le rail du noyau EPS. C'était un concept issu de l'ingénierie structurelle, et même si je n'utilisais que la moitié de la poutre en I, elle serait efficace pour soutenir la flexion de la planche de surf. J'ai placé le cadre en fibre de carbone à l'intérieur de la planche autour du noyau EPS et j'ai laminé sous vide la mousse haute densité sur le pont, le fond et les rails. Je pouvais deviner la théorie. Lorsque vous décollez sur une vague, au lieu de ressentir la rigidité au centre et la flexion sur la voie ferrée, vous obtiendriez la même rigidité au centre, mais votre voie ferrée fléchirait moins. Je cherchais à accélérer la réponse en flexion du rail. Votre rail est l'endroit où vous surfez et améliorer sa réponse en flexion signifierait que votre planche aurait plus de vitesse.

Quand il s’agissait de nommer ma technologie, les cadres paraboliques en fibre de carbone et les modèles de flexion uniques étaient une bouchée. J’avais besoin d’une solution rapide, sinon les gens pourraient être rebutés par l’apparente complexité. J'avais créé un prototype et maintenant j'avais besoin d'un nom. En partageant mes idées avec un ami, je voulais un nom qui précise ce qu'était le produit, un cadre en fibre de carbone flexible. "FiberFlex" est ce que nous avons proposé, car il me semblait suffisamment professionnel et neutre pour potentiellement convenir aux goûts de tous les types de shapers que je souhaitais utiliser cette technologie. Le logo est venu ensuite : une paire monochromatique de lignes parallèles se courbant pour représenter deux f pour Fiber et Flex. Simple mais élégant. L'étape suivante consistait à déposer des marques et à obtenir un enregistrement. (…. Pour info… Il s'est avéré que FiberFlex ne pouvait pas être une marque déposée en Europe. Ainsi, environ 4 ans après son lancement en Australie et alors que nous commencions à nous internationaliser, il a été renommé FutureFlex.)

Au cours des quatre à six mois suivants, mon plan initial était de commercialiser et de vendre la technologie sous forme de planches que moi seul pouvais fabriquer, vendues à 1 295 $, un prix de détail nettement plus élevé que la plupart des planches de surf. Mais il serait évident d’où intervenaient les coûts supplémentaires et, je l’espérais, où résidait la valeur supplémentaire pour les surfeurs. Il y avait tellement d’ajustements à apporter à la production normale, c’était vraiment comme créer une toute nouvelle pièce d’équipement de surf. Par exemple, j'ai commencé à travailler avec des laminages emballés sous vide, une idée utilisée dans la construction de coques de bateaux à partir de pièces composites, qui aspiraient toutes les pièces ensemble et les maintenaient au sol.

Craig, Marti et d'autres surfeurs ont utilisé ces planches lors de voyages, nous avons fait des shootings et les avons publiés dans des magazines. Nous vendions directement aux consommateurs plutôt que par l'intermédiaire du commerce de détail. J'ai reçu environ 30 commandes d'affilée, au cours de la première semaine. Nous avons commencé à fabriquer, mais nous nous heurtions à des barrages routiers après barrages routiers. Les difficultés techniques devenaient si difficiles que je ne nous voyais pas augmenter le niveau. Cela m’a fait réfléchir à la refonte du design actuel.

J'avais toujours confiance dans le concept, mais je n'avais pas la méthode la plus simple pour le fabriquer. J'ai supprimé des éléments, notamment la technicité et le coût de notre processus et de nos matériaux, et j'ai été guidé par ce qui pourrait être personnalisable. Un changement majeur au cours de la période suivante concerne la construction du cadre en carbone lui-même. Dans les prototypes précédents, il était placé en interne autour du noyau EPS léger. D'un point de vue technique, la poutre en I divisée en deux verticalement était extrêmement solide. Mais c'était compliqué de stratifier sous vide et de coller les rails à l'extérieur du cadre en carbone, puis de re-découper CNC la forme de la planche. Cela a pris tellement de temps que je n’arrivais pas à trouver moi-même comment le faire efficacement. Je ne voyais pas non plus en quoi ce problème correspondrait à la vision que j’avais de licencier cette technologie que d’autres shapers pourraient utiliser. Le processus lui-même devait être plus simple. Si j'étais la seule personne capable de fabriquer des cartes FiberFlex, je reviendrais là où j'ai commencé. Il fallait qu’il soit plus facilement reproductible.

Je suis retourné à la planche à dessin. Nous avions quelque chose comme un processus de fabrication en 20 étapes pour lequel il était extrêmement difficile de former le personnel. J'ai pensé : la grande leçon que j'ai apprise dans les cours de technologie au lycée était KISS – Keep It Simple, Stupid. Pourquoi est-ce que je ne l’applique pas maintenant ? La fibre de carbone devait seulement être sur le rail de la planche ; il n'était pas nécessaire que ce soit exactement la même chose qu'un longeron parabolique en bois. Et si j'attachais la fibre de carbone sous forme de ruban adhésif autour du rail ? On pouvait alors le voir, ce qui était mieux que de le cacher d'un point de vue esthétique et pratique, et on pouvait l'appliquer à n'importe quelle forme.

La fibre de carbone d'origine n'aurait pas été profilée de cette façon, j'ai donc travaillé avec la société qui la fournit pour développer un ruban en fibre de carbone qui pourrait s'adapter à la forme exactement comme nous le souhaitions. Quelques secrets de ce processus nous ont permis de le poser à la main.

Cela a révolutionné le processus et la planche de surf FiberFlex elle-même. Le poids du carbone dans le cadre est passé de 200 à 120 grammes lorsqu'il est devenu du ruban adhésif.

De plus, passer d'un cadre interne en carbone à un ruban me permettrait de réaliser mon rêve « Dolby Digital ». Le cahier des charges devait être suffisamment flexible pour pouvoir être utilisé sur n'importe quelle planche de shaper. Je voulais pouvoir évoluer en fabriquant dans les installations de n'importe quelle usine de planches de surf traditionnelle. La bande a également amélioré la présentation à un point tel que je pouvais la présenter au marché. Il a apporté une esthétique épurée en noir et blanc, qui a commencé à être synonyme des marques Haydenshapes et FiberFlex. La bande suivait également la ligne du vieux rail en peau de léopard de ma planche de surf Terry Fitzgerald Hot Buttered, ma fierté et ma joie d'enfance.

Heureusement, mes fournisseurs m’ont ouvert leurs départements R&D. Une fois que je leur achetais beaucoup de produits, ils voulaient développer des idées en collaboration et je voulais que mes matériaux soient personnalisés et exclusifs à ma technologie. Faire cela serait également une autre façon de me protéger, car ce serait une chose de reproduire l'esthétique, mais une autre de copier les performances et les sensations, qui sont tellement influencées par les matériaux et la façon dont ils se plient. J'ai dû m'adapter tout au long du parcours. Par exemple, j'avais été préoccupé par le léger « marquage » sur la planche à l'endroit où le carbone était placé, une inégalité entre la couche de ruban de carbone et la surface de la planche. Pour combler cette étape, le laminage devait passer par une deuxième étape. Il fallait ajouter de la résine de remplissage, puis la broyer. C'était une étape supplémentaire dans la fabrication. Nous avons réussi à tisser la fibre de carbone différemment, de manière à ce qu'elle ne soit plus surélevée au-dessus du cadre. Ce petit changement pourrait améliorer considérablement notre efficacité de fabrication.

Dès que la première planche est sortie de production, j'ai rencontré Tom Carroll à Newport Beach. Les vagues étaient légères sur la côte, à hauteur de tête. Tom a reçu quelques vagues, puis m'a donné un tour. Cela ne me semblait pas très agréable – c'était trop rigide autour du cadre.

Plus que quiconque au monde, Tom peut évaluer une planche en la surfant une seule fois. Il reprit la planche et pagaya dans une vague. Soudain, il a pris une certaine vitesse électrique dans son virage inférieur et a coincé un gros hack à l'intérieur. Puis la vague a touché le fond. Le nez de la planche s'est enfoui dans le banc de sable. Il s'est plié et c'était fait. Mais Tom était tout excité.

'As-tu vu ça?' il a dit. 'Je l'ai senti ! Il y avait définitivement quelque chose là-bas.

Ses commentaires m'ont suffisamment encouragé pour retourner vers mes fournisseurs. Cette planche était sur-conçue, avec un déséquilibre entre la rigidité excessive du cadre et le manque de fermeté de la mousse. J'ai dû réunir ces deux facteurs.

J'ai dit : « Cette fibre de carbone était cinq fois trop rigide. De quels autres matériaux disposez-vous ?

Ils ont mis au point une fibre de carbone en feuille plate, toutes les fibres s'aplatissant dans une direction, aussi fine qu'une feuille de papier A4. En usine, nous avons fait suivre à la main ces fibres longitudinales le long de la voie ferrée. J'ai construit une autre planche pour Tom et une pour moi. Le carbone était salissant et les planches n'étaient pas jolies, mais l'apparence n'était pas encore mon souci.

Tom a roulé sur sa nouvelle planche sur la plage de Bungan, longue de trois pieds, et a de nouveau ressenti quelque chose de spécial. J'ai également piloté le mien, et même si je n'avais pas les compétences de Tom, j'ai aussi ressenti le « truc ». Il y avait suffisamment de virage dans la planche et encore plus d'accélération, le virage vous répondant après un virage. Plus la planche est rigide, plus elle épousera la puissance de la vague, mais sur des vagues plus petites, vous avez besoin d'une réponse flexible pour pouvoir accélérer. En diminuant la qualité du carbone et en augmentant la flexibilité, j'ai pu donner vie au produit. Il y avait maintenant une véritable étincelle.

Tom et moi avons gravi la colline en courant, excités comme des petits enfants, en bavardant. Je pensais que je dois breveter ça.

Cette nuit-là, je me suis assis devant mon ordinateur en pensant à Simon Anderson et au propulseur. C’était l’ultime récit édifiant. Simon avait inventé la planche à trois ailerons, une combinaison d'un single-fin et d'un twin-fin, au début des années 1980, mais n'avait jamais déposé de brevet. Il y a toutes sortes de débats sur ce qu'il prétendait réellement et s'il aurait pu la breveter, mais en 2006, lorsque je développais FiberFlex, le monde entier utilisait des propulseurs et Simon n'en avait pas gagné un centime. Qu'elle soit exacte ou non, l'histoire contient une leçon claire pour tout concepteur : si vous pensez avoir inventé quelque chose, obtenez un brevet.

PROTÉGEZ VOS IDÉES

De nos jours, être original avec une idée est une tâche difficile. Une vérité importante que le monde créatif doit avaler et accepter est que plusieurs personnes peuvent avoir la même idée. Oui, c’est possible et cela arrive quotidiennement, c’est pourquoi les brevets, les marques et les droits d’auteur existent. Les internautes et les réseaux sociaux n'hésiteront pas à porter des accusations et à réprimander un individu ou une marque pour « vol d'idées », que cela soit véridique ou non. Parfois il y en a. Il peut être beaucoup plus difficile, voire même ne pas en valoir la peine, de s'engager dans la voie du dépôt d'une marque ou de la protection d'un design à plus court terme ou « saisonnier », comme, par exemple, un imprimé sur un t-shirt. Lorsqu’il s’agit d’une idée ou d’un concept qui présente une avancée inventive, vous devez protéger vos idées et chercher à obtenir une protection par brevet. Cela peut être coûteux, mais cela en vaut la peine à long terme.

Mes recherches m'ont montré qu'il existait deux types de brevet australien. L'un d'entre eux était un « brevet standard » très formel, exigeant beaucoup de paperasse, de conseils juridiques et de dépenses. Heureusement, il existait un autre brevet « allégé » pour les gens comme moi, appelé brevet d'innovateur. Cela ne coûtait qu’une centaine de dollars, ce qui était tout ce que mon soi-disant budget R&D me permettait à l’époque.

J'ai rempli le formulaire en ligne pour un brevet d'innovateur. Vous deviez décrire votre invention dans les termes les plus simples possibles. J'ai écrit une phrase : « Une planche de surf comprenant un cadre parabolique en fibre de carbone. » C'est ce que c'était et c'est ce que j'ai écrit. Cela s’est avéré être la phrase la plus importante que j’ai jamais écrite. Sa simplicité et son ampleur faisaient sa force.

Quelques jours plus tard, j'ai eu froid aux yeux en me disant : ça ne peut pas être si simple, je dois rater quelque chose. Dois-je avoir un brevet standard ?

L'une des différences entre les deux était que l'on pouvait appliquer un brevet standard à l'échelle internationale en tant que concept de conception, alors que les brevets d'innovateur n'étaient valables qu'en Australie. J’étais donc vulnérable face à quelqu’un qui faisait ce que j’avais fait à l’étranger. Mais d’un autre côté, les brevets des innovateurs n’étaient pas de second ordre. Une récente affaire judiciaire leur a donné le même poids qu’aux brevets standards.

Cependant, j'étais toujours nerveux. Quand vous pensez avoir trouvé une idée révolutionnaire, vous ne dormez pas bien. J'avais rencontré un gars à la plage, un inventeur de jardin, qui avait conçu une technologie à puce pour les clés automatiques de voiture. Nous avons commencé à parler de brevets et il m'a recommandé de prendre rendez-vous avec Lee Pippard, avocat en brevets au sein du cabinet Spruson and Ferguson. Lee était un surfeur de Cronulla et aurait au moins une idée d'où je venais.

Lorsque nous nous sommes rencontrés, l'une des premières choses que Lee a dites a été : « Vous avez vraiment de la chance d'avoir écrit cette vague phrase dans le brevet de votre innovateur. Grâce à cela, nous pouvons transformer le brevet de l'innovateur en un brevet standard. Mais il faut le faire avant que le brevet de l'innovateur ne soit rendu public, c'est-à-dire dans un délai de deux jours.

Lee a ensuite rédigé le document complet de 25 à 30 pages, et nous avons déposé des brevets internationaux sur la base de celui-ci.

Lorsque Lee a rédigé le brevet, racontant l'histoire et expliquant l'invention, nous avons décrit les performances et la flexibilité que nous recherchions grâce à l'utilisation de la fibre de carbone. Nous avons dû démontrer une pleine compréhension de ce que nous faisions du début à la fin dans un langage juridique formel. Cela a été un apprentissage rapide pour moi, car je n'avais construit que dix de ces planches à l'époque et n'en avais même pas vendu une.

Ce qui se passe après le dépôt d'un brevet, c'est que quiconque pense que vous portez atteinte à ce qu'il a fait peut déposer une « citation » contre celui-ci, au titre de l'état de la technique. Il y a eu quelques citations, faites par l'examinateur de brevets, contre moi pour des planches à voile et des quilles et mâts de voiliers, de la part de fabricants qui avaient utilisé la fibre de carbone dans les sports nautiques. Un « art antérieur potentiel » mentionnait l'utilisation de fibre de carbone dans les planches de surf, mais c'était uniquement pour le renforcement, en tant que matériau secondaire sur une grande surface de la planche, et il aurait pu s'agir de nombreux autres matériaux. Mon concept de conception consistait spécifiquement à utiliser la fibre de carbone dans un modèle parabolique suivant les rails pour la flexibilité, et non seulement à l'utiliser largement pour renforcer une planche.

Je me demandais ce que ferait réellement le brevet. Est-ce que cela me protégerait contre ce qui était arrivé à Simon Anderson et à sa conception de propulseur ? Si les gens voulaient copier l’idée, serais-je capable de les contrôler ? Lee m'a laissé de sages conseils. « Un brevet, a-t-il déclaré, est comme une police d'assurance sur laquelle vous ne voulez jamais faire valoir de réclamation. Parfois, vous devrez peut-être le contrôler, mais cela peut être encore plus utile en tant que cachet officiel pour montrer que vous possédez une idée, en particulier lorsque vous concluez des accords commerciaux avec des clients. Il est également là pour les moments où vous devez l'utiliser comme outil de maintien de l'ordre.

Il savait exactement d'où je venais. C'était mon Dolby Digital. Je voulais vendre cette technologie à tous les shapers, et c'est ce que le brevet devait montrer : que c'était ma technologie à vendre.

*

Ayant conçu l’idée et déposé un brevet, allais-je pouvoir fabriquer les planches ? Comme d'habitude, je n'avais pas pensé aux obstacles. Ils m’auraient peut-être empêché d’innover en premier lieu.

À ces débuts, j’étais déterminé à bien faire fonctionner FiberFlex. Le cadre en fibre de carbone n'apporte pas vraiment plus de rigidité longitudinale à la planche qu'un longeron central en bois – qui contribue à environ 45 % de la rigidité d'une planche – mais la répartition autour du rail imposait des exigences différentes à la mousse, au verre et à la résine. .

La densité de la mousse de polyuréthane standard était et est toujours d'environ 48 kilogrammes par mètre cube. La mousse EPS était beaucoup moins dense : elle atteignait 28 kilogrammes par mètre cube. Pour cette raison, l’EPS était principalement utilisé comme noyau de mousse pris en sandwich entre des couches de mousse à plus haute densité en haut et en bas. Je voulais quelque chose d'hybride : une mousse EPS qui avait la même densité que la mousse polyuréthane, plus légère qu'un blank standard mais aussi avec la même stabilité en compression. Est-ce qu'une telle chose a réellement existé ?

J'ai travaillé dessus avec un fabricant local de mousse EPS de Sydney. Nous avons passé plusieurs semaines à souffler la mousse EPS, à la mettre au four, à la sécher et à la découper. Nous avons finalement réussi à atteindre 42 kilogrammes par mètre cube, mais cela représentait un autre coût. J'ai travaillé avec mon fournisseur d'époxy, mon fournisseur de fibre de carbone, mon fournisseur de résine pendant environ deux ans jusqu'à ce que nous obtenions le bon FiberFlex.

L’étape suivante, et peut-être la plus cruciale, consistait à s’attaquer aux préjugés des surfeurs, qui avaient tous grandi avec la sensation d’un longeron central sous les pieds. Les clients pourraient-ils procéder à l’ajustement ? C'était un risque.

Contrairement aux planches Haydenshapes, avec la technologie FiberFlex, j'ai commencé mon marketing par le haut. Tom m'a aidé à partager de manière organique son enthousiasme pour ma création avec d'autres surfeurs d'élite. Lorsqu'il a parlé des avantages de FiberFlex, ils l'ont écouté. En tant que première personne à rider FiberFlex, avec 40 ans derrière lui à grandir avec des planches traditionnelles avec des rockers droits et des longerons centraux et à remporter des titres mondiaux avec elles, il était l'affiche parfaite de l'ouverture aux nouvelles idées que je recherchais de la part des surfeurs. .

Pour ma part, je l'ai trouvé simple à expliquer, mais plus difficile à vendre. FiberFlex a déplacé la flexion du centre vers le rail, ce qui vous a donné un retour élastique et une accélération rapides. Même si la planche était ultra légère, il y avait quelque chose dans le cadre en carbone qui modifiait la sensation de légèreté habituelle de la mousse EPS lors des virages. C'était mieux et je le savais. Je revenais toujours à : « Tu devrais aller surfer toi-même. Vous comprendrez alors pourquoi FiberFlex est meilleur, vous ressentirez la flexion. Grâce à ce processus de réflexion, j'ai également trouvé mon slogan pour la technologie : « Feel The Flex ».

D'instinct et d'après ce que j'avais vu dans le secteur, j'ai senti que c'était une bonne idée de commencer par le haut : viser les surfeurs professionnels du World Championship Tour. Dayyan Neve fut le premier à l'adopter. Originaire de Manly sur les plages du nord de Sydney, Dayyan était évidemment un grand surfeur, mais aussi un esprit libre et ouvert d'esprit. Je suis allé au concours WCT de Bells Beach à Victoria avec Nick Carroll, qui, comme Tom, m'avait encouragé jusqu'au bout. Sur le parking de Bells, Dayyan est arrivé. C'est un gars très jovial et sociable, et quand il a vu une des planches que j'avais fabriquées et apportées avec moi, il l'a saisie et l'a pliée dans ses mains.

« Mec, c'est incroyable ! Je vais le surfer dans ma chaleur en ce moment !'

'Vraiment?' J'ai dit. J'étais trop abasourdi pour en dire plus.

Mon hésitation a dû ramener Dayyan à la réalité, alors il n'a pas surfé dessus. Il est arrivé après sa course et a dit : « Si j'avais monté sur votre planche, j'aurais gagné !

Il l'a sorti plus tard à Johanna Beach et est revenu en disant que c'était l'une des meilleures planches qu'il ait jamais surfées. Il est tombé du WCT cette année-là, mais s'est requalifié pour les World Qualifying Series sur cette même planche. Il l'a gardé pendant trois ans et demi, a surfé de manière incroyable devant les meilleurs surfeurs du monde et le plus grand public de ce sport, et il est resté dans un état presque parfait. En tant que passionné de la nature, Dayyan a incité de nombreux autres surfeurs d'élite à essayer FiberFlex. Bientôt, grâce à l'exemple et au plaidoyer de Dayyan, des surfeurs de haut niveau comme Mark Matthews, Dan Ross et Jarrad Howse roulaient sur des planches FiberFlex dans mes formes sur le WQS et parfois le WCT. Tous étaient de grands athlètes et des gars vraiment solidaires et amusants qui ont ajouté à la validation que mes planches avaient reçue de Craig et Laura.

En vérité, cependant, au cours de cette phase de mon activité, je n'ai jamais vraiment ressenti beaucoup de plaisir à chasser les athlètes du WCT ou du WQS, et ces sentiments façonneront plus tard la décennie suivante et la direction que j'ai prise pour la marque. Non pas que je n'aimais pas le plaisir de voir mes planches en compétition, mais je ressentais une nervosité sous-jacente à l'idée de me laisser entraîner à suivre le même chemin que d'autres shapers. J'avais vu toutes les grandes marques de planches de surf gagner une énorme présence grâce à leur visibilité sur les circuits d'élite, mais je pouvais aussi voir toutes les failles dans leurs modèles économiques. Il était clair qu'avoir des athlètes WCT sur vos planches ne se traduisait pas automatiquement en rentabilité. Je voulais suivre ma propre vision, même si elle allait complètement à l’encontre de la manière conventionnelle de faire les choses.

En tant que grande marque mondiale de planches de surf près d'une décennie après avoir développé FiberFlex, on me demande souvent pourquoi je n'ai pas de surfeurs du tour mondial dans ma liste d'athlètes. J'ai façonné une planche ou deux pour des athlètes comme CJ Hobgood et Travis Logie au cours de leur récente tournée, mais je n'ai rien poursuivi d'exclusif ou de sérieux. Lorsque je l'ai fait, mon objectif était davantage d'obtenir des retours de conception de la part de ces surfeurs plutôt que d'en faire un exercice de marketing. Il n'y a pas de réponse simple à la raison pour laquelle je n'ai pas fait plus d'efforts après les relations avec le WCT, mais depuis ces trois premières années, je n'ai pas vraiment recherché cela. Même si je ne supposerais jamais que si je les poursuivais, les athlètes compétitifs monteraient instantanément sur mes planches, je ne me présente pas non plus à chaque compétition pour réseauter ou courtiser ce type de surfeurs. La liste de l'équipe Haydenshapes est plus petite que toute autre marque de notre taille et de notre portée, et j'ai concentré mes énergies sur les surfeurs libres. Certes, façonner à répétition le shortboard typique de 5'11, la planche de surf de tour/concours, n'était vraiment pas très attrayant pour le designer en moi.

Pour moi, il s'agit davantage d'innovation que de quelque chose d'aussi spécifique que gagner des concours. Travailler avec des surfeurs libres comme Craig Anderson et Creed McTaggart signifiait que j'avais peu de limites en ce qui concerne mes créations. Je n'étais pas l'esclave du shape bay, qui produisait des planches sur lesquelles quelqu'un pouvait gagner ou peut-être pas, en fonction de sa performance personnelle sur le tour. Au lieu de cela, comme les coureurs de mon équipe, j’étais un agent libre et je pouvais constamment essayer de nouvelles choses.

Bien que j'aie pris la décision consciente de canaliser mon énergie vers d'autres domaines, comme la construction de ma marque à travers un excellent produit, l'innovation en matière de conception, une image de marque unique et une stratégie de fabrication et de distribution plus globale, j'ai obtenu des résultats que je ne pense pas pouvoir obtenir. aurait réussi en poursuivant seul les surfeurs du tour. Haydenshapes occupe une position de marque mondiale leader et crédible, a remporté plusieurs prix majeurs et possède un produit le plus vendu dans le monde entier – sans aucun internaute WCT dans nos livres. Ma vision du produit et de la marque serait basée sur ce que ressentaient les consommateurs lorsqu'ils l'utilisaient. Cela signifiait bien plus pour moi que de le vendre sur la base de ce qui était vu chez la concurrence. Je voulais que les surfeurs comme moi, nos clients, jouent un rôle clé dans notre découverte et notre croissance, et que notre équipe ajoute sa propre voix unique à la marque. Si je pouvais y parvenir et disposer d’une base solide pour l’entreprise, basée sur nos propres atouts en matière de conception, cela nous préparerait pour l’avenir. C'était logique. Qui sait…. Peut-être que la partie WSL (anciennement WCT) du voyage Haydenshapes est encore à venir ? Le timing est primordial.

Après avoir fabriqué les premières planches FiberFlex et tandis que je gagnais en confiance et en validation grâce aux commentaires des athlètes professionnels, j'avais réfléchi à la manière de les vendre aux détaillants. J’avais désormais mon principal point de différence, et il n’y avait rien d’autre de comparable sur le marché. Cette planche fonctionnait pour les professionnels et, d'après mes propres commentaires, je savais qu'elle fonctionnait également pour les surfeurs de tous les jours. Une planche avec un longeron en bois au centre a un flex et des sensations vraiment définis. Avec Fibreflex, nous avons élargi le sweet spot et l'avons électrifié. C’était plus indulgent car cela générait plus facilement de la vitesse. Certains surfeurs ne sont pas prêts à abandonner ce sentiment « familier », mais pour un nouveau venu qui apprend à surfer sur une planche Fiberflex, c'est la nouvelle norme. C'est comme grandir avec une grosse raquette de tennis. Il fait ce que le joueur veut et devient rapidement ce à quoi il est habitué.

Pour commercialiser FiberFlex – ce que j'ai fait avant de contacter Dayyan et les autres athlètes professionnels – j'avais dressé une liste de contrôle de ce qu'il devait avoir. La performance était avant tout. Ensuite, il fallait qu’il soit personnalisable. Troisièmement, un modèle commercial devait être aussi léger qu'une planche de team rider tout en étant au moins aussi durable qu'une planche en polyuréthane.

Une stratification de poids standard comportait deux couches de fibre de verre de 4 onces sur le pont et une sur le fond. La planche d'un team rider en avait la moitié sur le pont. Je voulais la légèreté d'une planche de rider professionnel, avec la durabilité d'une planche qu'un surfeur de tous les jours voudra continuer à utiliser pendant des années. Et finalement, je savais combien de flexibilité nous souhaitions. S’il ne remplissait pas toutes ces conditions, je n’allais pas le commercialiser. Mais à ce stade, je pensais que je les avais tous.

Maintenant, la grande question. Que valait-il ? J'ai recherché le prix des autres planches à longerons paraboliques. Firewire, avec ses cadres paraboliques en bois, coûtait 900 $. C'était l'occasion pour moi de dire : je ne suis pas un conseil à 550 $ ou 600 $, je vais être un conseil à 895 $. Cela a fait du mien l’un des shortboards les plus chers du marché, ce qui était incroyablement audacieux. Mais si un client ne voulait pas de la version en fibre de carbone à 895 $, je pourrais le revendre à une carte non FiberFlex qui coûterait désormais 750 $. Je sentais que mes planches valaient au moins autant, mais j'avais besoin de la différence particulière que FiberFlex apportait à ma marque. J'attendais la confiance nécessaire pour me lever et dire : « Mes planches sont parmi les meilleures au monde. » J'ai pris la décision et je l'ai mise en œuvre en une journée. À un moment donné, les planches Haydenshapes coûtaient 595 $, et la minute suivante, les règles avaient changé. Et étonnamment, la réaction a été formidable. Les détaillants et les consommateurs ont réagi. Ils avaient vu Dayyan et les autres, ils avaient entendu ce que Tom avait dit. FiberFlex en valait la peine.

Cela a été presque un choc pour moi lorsque les détaillants et les consommateurs m'ont soutenu et que mes ventes ont décollé. Avec une certaine timidité, je planais en retrait, avec mes planches à un prix 150$ inférieur à celui des marques premium. FiberFlex a changé tout cela. Je pourrais désormais dire aux détaillants : « Mes planches sont différentes et meilleures et c'est pourquoi. Ce n'est pas seulement la forme, c'est la technologie qui est différente de celle des autres shapers. Le côté visuel, avec les rails noirs et le centre blanc, faisait partie de ce point de différence. Cela a été le catalyseur de notre prochaine grande étape.

*